石油石化工业的发展离不开钢格栅板行业的进步,产业间存在密切的联系,需要相互间更加紧密的合作。随着我国石油化工能源工业的发展,对国内钢格栅板行业的要求也随之提高。比如:装置规模大型化,要求钢格栅板的跨度增大;原料劣质化、产品质量升级、结构调整,导致装置的操作条件苛刻度提高,相应对钢格板材料冶炼要求提高,要求钢格板强度等级和材料质量不断提高;酸性天然气的开发利用,对钢格栅板材料冶炼要求高,必须满足耐酸性气腐蚀的要求;煤化工能源的发展,要求钢格栅板耐磨损和结焦等能力相应提高。下面就谈谈石油化工工业对钢格板的一些技术要求。

材料要求

负载扁钢、横杆、包边板一般采用碳素结构钢或不锈钢。碳素结构钢的力学性能和化学成 分应符合 GB/T 700-1988 中对 Q235-A 的相关规定和要求;不锈钢的力学性能和化学成分应满足GB1220-1992 中对 规定的材料。

选用规定

1 优先选用经热浸锌处理的碳素结构钢材质的钢格栅板。特殊情况时也可采用不锈钢或其它材质的钢格栅板。

2 为保证钢格栅板的整体刚度及耐久性应选用采用压力电阻焊工艺生产的钢格栅板。

3 负载扁钢中心间距:除复合钢格栅板采用40mm,其它均采用30mm。

4 横杆中心间距:采用 100mm。

5 复合钢格栅板统一采用d=3mm 的花纹钢板与负载扁钢中心间距为40mm 的钢格栅板组合。

6 当平台对防滑性能要求较高时,可选用齿型钢格栅板。

7 钢格栅板的截面模量根据负载扁钢计算,复合钢格栅板根据花纹钢板与钢格栅板的变形协调条件,根据负载扁钢的截面模量及其上覆盖的花纹钢板的截面模量分别计算承载能力再叠加。

8 平台走道钢格栅板在荷载作用下,其变形挠度不能大于跨距的 1/200,且不能超过 10mm; 在 1.5 倍荷载作用下,钢格栅板不会产生永久变形。

9 当面荷载小于等于 4kN/m 时,宜优先采用 G253/30/100FG。支承梁的间距应控制在1300mm 以内。

10 当面荷载大于 4kN/m 或有特殊要求的部位,需要选用其它型号的钢格栅板时,可根据附录A 选用钢格栅板型号并确定支承梁最大间距。

11 同一工程中所选用钢格栅板的型号应尽量统一,最好是一种,不宜多于两种;在采用两 种不同高度的钢格栅板时,应采取构造措施,保证其顶面在同一标高上。

12 平台开洞宽度大于等于 400mm 时,宜在洞口边增设构造小梁,以保证钢格栅板的整体强度。

13 当支承梁两侧均支承钢格栅板时,梁顶面宽度不得小于 60mm。

排板要求

1 制造商应根据钢结构平台上构件及洞口布置图进行钢格栅板的排板设计。

2 制造商的排板设计图应符合设计人的设计意图,并经设计单位的认可后方可进行生产制造。

3 排板的原则:

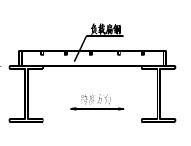

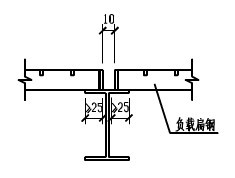

a) 钢格栅板的排板应保证负载扁钢为承载构件,方向不得颠倒,见图 1;

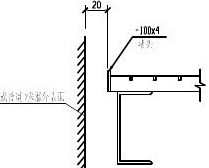

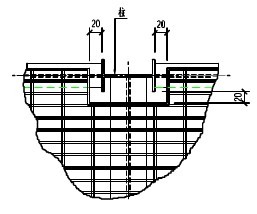

b) 铺板遇设备(或管道)洞口且开孔大于等于 180mm 时,应与设备(或管道)外保温边缘间 留有 20mm 间隙,且靠近设备(或管道)一侧的包边板应采用 100x4 的扁钢作为堵头板,见图 2;

图 1 钢格栅板的放置方向 图 2 与设备的间隙

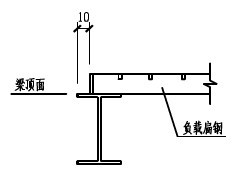

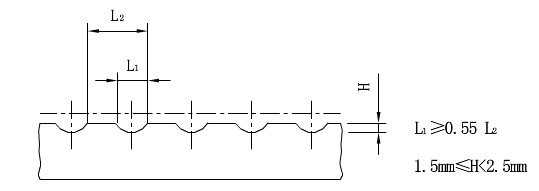

c) 钢格栅板负载扁钢两端在梁上的支承长度每端不小于25mm;两块板的安装间隙为10mm, 且两块板的下部必须有可靠的支承,不得出现悬空现象,见图 3;

图 3 钢格栅板的安装间隙

d) 遇设备支座及柱时,钢格栅板应切口,且切口处设包边板,应使用与负载扁钢同规格的扁钢或型钢进行包边。包边板与支座及柱的间隙见图 4。

图 4 钢格栅板的切口

图 5 齿型尺寸

d) 横杆的截面积:横杆为扭绞方钢,其截面积不得小于 25mm ;横杆为圆钢或扁钢,其截面 积不得小于 16mm 。

e) 横杆位置偏差:横杆上表面不应超出负载扁钢上表面 1mm;横杆两端均不应超过钢格栅板 两端扁钢的外端面 3mm。

f) 横杆偏斜及间距偏差:横杆边缘对钢格栅板中心的偏斜应不大于 5mm;在任意 1500mm 长度内,两端横杆间距的允许偏差为6mm。

g) 纵向弯曲:钢格栅板的纵向弯曲挠度不大于其长度的 1/200。

h) 横向弯曲:钢格栅板的横向弯曲挠度不大于其宽度的 1/100。

i) 对角线偏差:对角线偏差不大于5mm。

2、产品包装要求

a) 钢格栅板的出厂包装一般用钢带打包,或经供需双方协定,按协定要求进行装。

b) 钢格栅板产品包装上应有明显的标志,标明商标或生产厂代号、钢格栅板型号。每块钢格 栅板的包边板上应标明自身编号。

c) 产品的质量证明书上应注明产品的标准号、用钢牌号、型号规格、表面处理情况、外观及性能检测结果、每批重量、原材料质量保证书等,随产品装箱单一同交付用户。

安装固定

1 钢格栅板可采用焊接固定、格栅紧固圆盘固定或安装夹固定三种方式。

2 当钢格栅板为永久性不需拆卸时可采用焊接固定方式,将其焊接于支承梁上,每块板点焊 不少于3 点,具体位置在板的每个角第一根扁钢上,焊缝长度不小于20mm,焊脚高度不小于 3mm。当采用连续板时,中间支承梁上至少应点焊一点。焊后应去除焊渣,手工涂刷防腐涂料(底漆 应为富锌类漆)。

3 采用格栅紧固圆盘固定或安装夹固定具有不破坏浸镀层和拆卸方便的优点,用紧固圆盘或 夹具将板固定于支承梁上,每块板不少于4 个紧固圆盘或夹具。当采用连续板时,中间支承梁 上应增加 2 个紧固圆盘或夹具。碳钢材质的紧固圆盘或夹具均应经过热浸锌处理。

4 楼梯踏步板的固定可采用普通螺栓连接或焊接连接。焊后应去除焊渣,手工涂刷防腐涂料 (底漆应为富锌类漆)。