钢格板是用扁钢按照一定的间距和横杆进行交叉排列,通过压焊机或者人工将其焊接成中间带有方形格子的一种钢铁制品,钢格板主要用来做水沟盖板,钢结构平台板,钢梯的踏步板等。

钢格板制作方法有机器压焊和手工制作两种。手工制作焊接的钢格板生产工艺比较灵活、产品多样化、基本上可以生产全系列钢格板,在重型上有优势,但是因焊接全部人工手工焊接,容易焊接不牢固、漏焊、假焊,产生假焊和漏焊降低强度。并且,手工制作的效率较低,随着机械制造业智能自动化地发展,传统的手工焊接钢格板的生产方式正逐步被淘汰。机器压焊使用高压电阻压焊机,机械手自动将横杆横放在均匀排列的扁钢上,通过强大的电焊功率和液压力将横杆压焊入扁钢内,从而可以得到焊点坚固,稳定性和强度极高的高品质钢格板。机械压阻焊设备出来的钢格板原板式扁钢和横杆焊接在一起的长料,还得需要经过剪切以及封边焊接形成钢格板成品,

智能一体化的钢格板生产系统,包括钢格板剪切机构、钢格板生产总线及钢格板自动化生产方法,能够与现有的机械压阻焊设备相结合,形成自动化程度高的钢格板制造流水线。码垛机构对成品进行运输,不需人工运输,有效降低劳动成本,提高生产效率。

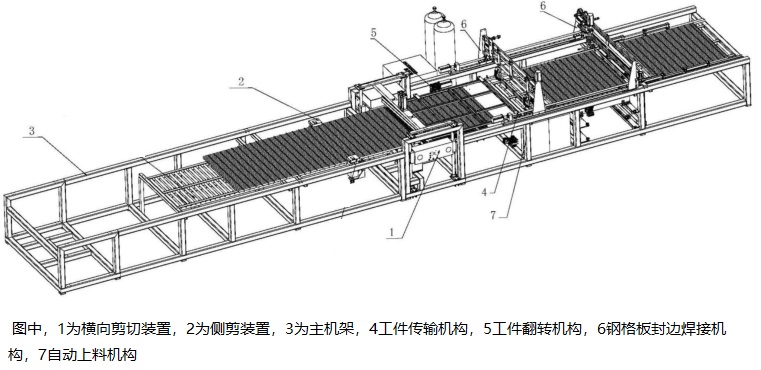

智能一体化的钢格板生产系统,包括主机架,主机架上依次安装有钢格板剪切机构、工件翻转机构、工件传输机构,其中主机架上依次设置侧剪装置、横向剪切装置,工件传输机构上安装钢格板封边焊接机构,工件传输机构下设置有往工件传输机构输送封边扁钢的自动上料机构。

钢格板自动化生产方法,包括以下步骤:

步骤1,剪切:原板通过支撑滚筒进入到侧剪装置,由侧剪装置对原板进行侧剪,去除原板压阻焊横杆工序余留的多余部分,进给电机通过控制支撑滚筒控制原板进料长度,侧剪完成后的原板进入到横向剪切装置,由横向剪切装置对原板进行横向剪切,获得长度为L的钢格板预焊接件;

步骤2,翻转:钢格板预焊接件通过支撑滚筒进入到翻转机构,压紧气缸推动托板和夹紧架将工件夹紧,翻转电机和减速器传输动力使翻转轴180度旋转,从而带动被托板和夹紧架夹紧的工件同步旋转;

步骤3,焊接预定位:步骤2翻转后的钢格板预焊接件翻转后,在其两端分别摆放封边扁钢;

步骤4,焊接:对配合好的封边扁钢和钢格板预焊接件进行点焊,获得钢格板成品。

经剪切翻转后的钢格板预焊接件翻转180°到位加紧气缸松开后,传输装置的挂钩钩住;经传输装置Y向驱动电机带动Y向移动丝杠转动,带动传输机构钩住工件脱离翻转机构使工件到达焊接位置;传输机构的位移气缸带动吸料组件在向上使传输装置脱离工件;支撑板在传输机构的驱动下和抓料组件对接,通过吸料磁铁获取自动上料机构的抓料组件上磁铁吸附的封边扁钢;

其中自动上料组件抓取封边扁钢的步骤为,利用抓料电磁铁通电得磁吸住钢板,通过同步传输机构驱动上下往复运动,将储料盒内的钢板往上运动一个工位;储料盒内每一块钢板被吸出之后,推料块推动下一个钢板到上料点,以此循环,完成储料盒内的钢板的上料;支撑板运动到焊接工作位置使获取的封边扁钢和输送的钢格板预焊接件的剪切端面相配合到达焊接所要求的位置精度;

其中,焊接修正感应器为测距传感器或光感传感器,焊接修正感应器根据焊接修正感应器与承载扁钢的距离来获得检测点或根据焊接修正感应器反光的信号获得检测点,计算出检测点的直线坐标交叉点获得焊接修正点坐标;焊枪在X向动力装置和Y向电机的驱动下分别对应找到焊接修正点进行焊接。

经过对压阻焊出来的钢格板原板,利用剪切机构切成所需尺寸,经过巧妙地设计,实现自动化地封边扁钢和切割后的钢格板原板摆放和固定,封边焊接时,采用感应器找点的方式****找到焊接点,焊接质量高,不会出现漏焊、偏焊的问题,整个过程可由电控系统控制,实现自动化地生产,生产效率高,质量好,减少了人力投入;并且能够与原有的机械压阻焊结合,针对已有老生产线的厂家,能够直接接装本生产线,无需改装整条生产线,投资低。