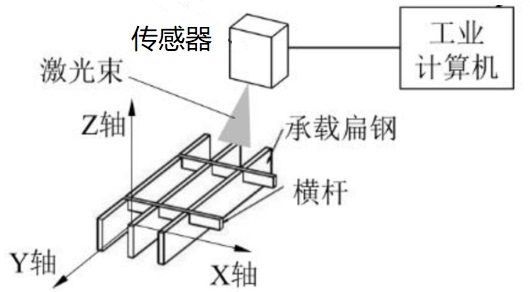

钢格板是用一定间距的扁钢和横杆进行正交排列,并压焊为平面呈格栅状的一种钢铁制品。在钢格板制造过程中,扁钢和横杆之间通常采用电阻压焊的方式完成焊接操作,通过液压电阻焊自动压焊机强大的电焊功率和压力将横杆压焊入扁钢内,从而得到钢格板成品。在压焊过程中,焊接电流、焊接时间和电极压力等工艺参数对钢格板焊接质量有 很大影响。不合理的工艺参数设定会导致钢格板压焊过程中形成一定的缺陷,主要有横杆不能被完全压入扁钢内,影响焊接的牢固程度和钢格板表面的平整度;钢格板焊后变形较 大,会增加焊后矫正变形时间等问题。目前的焊接在线检测技术主要针对焊接裂纹、气孔和 焊缝表面缺陷等,未见对钢格板压焊过程中形成的工件表面平整度和变形问题进行检测; 为此介绍一种基于激光轮廓传感器的钢格板压焊质量在线检测系统。

钢格板压焊质量在线检测系统,包括工业计算机、激光轮廓传感器和基于LabVIEW开发的在线检测软件,激光轮廓传感器与工业计算机连接,用于采集钢格板压焊位置的轮廓数据并将采集到的数据传输至工业计算机;工业计算机接收激光轮廓传感器采集的轮廓数据; 安装于工业计算机上的基于LabVIEW开发的在线检测软件对接收到的轮廓数据进行处理与结果显示。

激光轮廓传感器采用千兆网(GigE)接口,使用以太网线缆(CAT-6)连接至计算机,并按照GigEVision标准进行数据高速传输。基于LabVIEW开发的在线检测软件需集成支持GigEVision标准的IMAQdx模块和VisionAcquisition模块。在线检测软件运行前需使用NIMAX软件确认激光轮廓传感器可被LabVIEW软件识别,且数据通信正确。

钢格板压焊质量在线检测方法,通过钢格板压焊质量在线检测系统进行钢格板表面平整度和变形量的在线测量,具体步骤如下:

S1:激光轮廓传感器通过固定装置安装于钢格板承载扁钢的正上方;

S2:进行激光轮廓传感器的标定,确保数据准确、可靠;

S3:开始压焊加工,激光轮廓传感器采集压焊后的扁钢与横杆的轮廓数据,并将数据传输至工业计算机;

S4:基于LabVIEW开发的在线检测软件对接收到的压焊点处轮廓数据进行处理,得出钢格板表面平整度和变形量信息并显示;

S5:重复S3和S4,直至停止焊接。

通过对钢格板在压焊过程中形成的工件表面平整度和变形问题进行在线检测,可准确发现有质量缺陷的钢格板产品, 且能够精确测量出钢格板的表面平整度和变形量,为压焊工艺参数的优化提供可靠的依据,从而显著提高钢格板压焊质量。